Одни исследователи считают, что 3D-печать — это мода, которая ничем не поможет отрасли, другие — что она встряхнет и поменяет традиционное производство. Евгений Болховецкий, инженер-конструктор Центра аддитивных технологий, рассказал «Хайтеку», что энтузиасты и скептики неправы, и объяснил, чем печать будет полезна на любом современном производстве.

«Главное, что умеет 3D-печать, — выжимать из конструкций максимум»

— 3D-печать всегда была сферой, где есть очень много независимых энтузиастов. Сейчас их стало меньше и печать больше проникла в промышленность. Почему так произошло?

— В России есть группа людей, я бы назвал их энтузиастами религиозного типа, которые обожествляют FDM-технологию (построение методом послойного наплавления — ред.), знают про нее абсолютно все: умеют собирать принтер из подручных материалов, получают сырье. Этот объем знаний уже полностью изучен. FDM — это относительно легко, дешево и быстро, общедоступно, там нет ограничений по санитарным нормам, и основная его прелесть — можно применить в повседневной жизни. Сломался кронштейн, нужно распечатать подставку? Их легко напечатать.

Но металлическая печать сейчас зона сумерек, у нее есть элементы, которые не позволяют стать повсеместно распространенной. Это достаточно дорого, требует много ресурсов и сложной инфраструктуры, которую может позволить себе только успешное предприятие с нужными кадрами.

Поэтому знаний по металлической печати на старте было не так много, но это тот самый случай хорошей заводской практики, когда мастер начинает слесарем или токарем, работает руками, чтобы понять, как все это функционирует. А потом знания об установках применяет как полноценный инженер.

Евгений Болховецкий

Евгений Болховецкий

— Как сейчас развивается 3D-печать металлом?

— Аддитивная технология — это не абстракция, а одна из технологических составляющих. Не надо повсеместно печатать все, самое главное — получать технико-экономический эффект. Грубо говоря, напечатанное изделие должно приносить выгоду по сравнению с изделием, которое плавили и точили. Например, гнутые листовые конструкции печатать не нужно — их дешевле и быстрее делать в классическом машиностроении, где процесс отработан уже десятками лет. Те производства, которые этим занимаются, возможно, никогда не придут к 3D-печати.

Но главное, что умеет 3D-печать, — выжимать из конструкций максимум. Например, она может помочь сделать продукт легче с сохранением прочности, уменьшить материалоемкость или создать уникальную модель для протезирования — классическим способом делать это будет долго и дорого. Или другая задача — сделать двигатель легче с сохранением функциональности, работоспособности и прочности. Так, например, появляются новые лопатки авиадвигателей со сложными каналами охлаждения, чтобы увеличить их ресурс и стойкость.

Эти решения появились только потому, что инженер занялся проблемой. Он понял, что можно попробовать новый подход — сделать решетчатую структуру с тонкой оболочкой, которая сделает элемент двигателя на 20% легче и на 15% экономичнее. Так самолет станет летать дальше, ракета будет есть меньше топлива, запуски станут экономнее и полезную нагрузку можно будет увеличить.

Все это можно сделать только с помощью 3D-печати. Те организации, которые хотят облегчить конструкции и быстро получить прототип, а не ждать, скажем, полтора года, — идут в печать. В нашей сфере можно за пару месяцев сделать несколько итераций ответственных узлов двигателя авиационного комплекса, протестировать элемент и понять, как он будет работать. Выгода от применения печати очевидна, но это не панацея, она не заменит все, а найдет свое место там, где ее применение экономически выгодно.

— У вас есть примеры отдельных элементов, которые делали традиционными способами, но теперь печатают?

— Мы помогли перевести рулевое управление одной вертолетной техники на алюминий и напечатали его. Теперь вся цепочка передачи кинематики стала легче и быстрее, конструкцию можно протестировать, понять, что можно изменить и получить обновленное изделие в течение недели или двух.

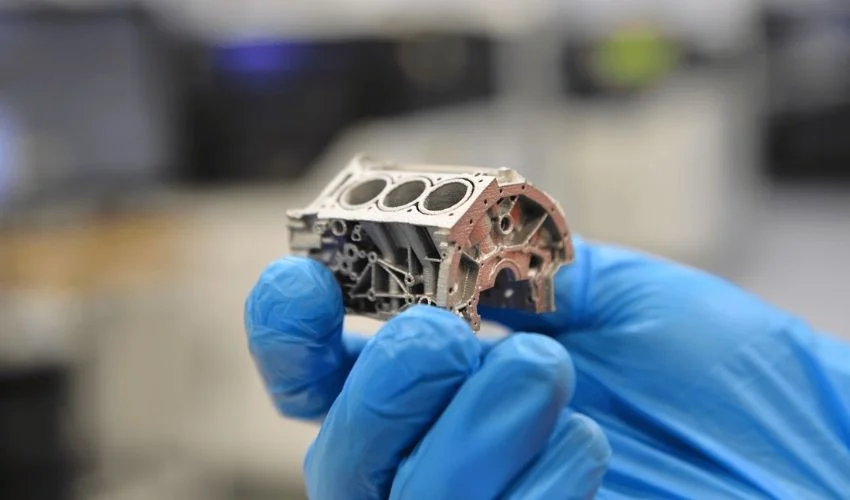

Более сложный пример: отдельные элементы авиационных двигателей. Для этого мы общались со специалистами, они курировали изделия, которые раньше делались литьем. Да, они немного выросли в цене, но скорость производства выросла в десятки раз — мы можем предоставлять корпусы, которые пойдут на стендовые испытания, его будут греть, там будет циркулировать жидкость и топливо под давлением, его поставят в те условия, в которых он будет работать.

Из менее известных примеров: оптика для элементов носимой электроники или очков дополненной реальности. Спектр очень большой — от деталей, от которых не зависит работоспособность установок, до устройств, которые стоят на авиационном двигателе.

«Многие не знают об аддитивных технологиях, они приносят изделия и говорят “хотим напечатать точно такое же”»

— Как выглядит процесс разработки изделия с помощью печати?

— В России есть очень много организаций, где работают профессионалы, они знают о своей области все. Но когда приходят изучать что-то новое, — не знают, к чему приступить. Поэтому многие обращаются с банальным вопросом: «У нас есть вот такое изделие, мы хотим его напечатать». Дальше есть методика, которая по-умному называется технико-экономическим скринингом. Если сказать по-простому, это отбор — параметры, по которым можно понять, стоит ли печатать изделие, не стоит, или у него есть потенциал к печати.

Если напечатать не получается или это будет дорого — мы честно об этом говорим. Заказчик сам решает, устраивает ли это его. Если изделие имеет потенциал, — предлагаем новые конструктивно-технологические решения — что-то добавить или изменить, чтобы улучшить конструкцию. Так будет меньше риска, что мы не сможем напечатать продукт или уменьшим время его построения и количество материала.

А есть заказчики, которые все проработали, и изделие надо напечатать «в лоб». Коммуникация с заказчиками складывается разная, потому что это не классическое машиностроение, которым занимались десятки лет, где есть все чертежи и все понимают, как работает токарный или фрезерный станок. Все это — новые технологии, как работает металлическая 3D-печать, знают немногие.

— Что сложнее всего напечатать?

— Я бы разделил сложность с точки зрения формы и производственной составляющей. Наверное, сложнее, чем генеративный бионический дизайн с разного рода решетчатыми структурами пока не придумали. Но это сложная форма — такой вызов создает сам заказчик.

А есть чисто технологические сложности — это крупные изделия авиационного двигателя с разными типами поверхностей. Например, замкнутые каналы со сложными внутренними звеньями для жесткости перфорации. Отдельно это несложные элементы, но в сумме сделать это крайне трудно. И для крупногабаритных изделий основные сложности — усадка, коробления и растрескивания.

«Если не развивать производство, начинается деградация. Стоять на месте и процветать невозможно»

— Вы наверняка сталкиваетесь со скепсисом производителей? Что они обычно говорят о вас и как вы их переубеждаете?

— Я бы даже сказал, что это двуполярный процесс. Есть люди, которые вообще не верят, что 3D-печать работает, а другие ее идеализируют и считают, что она может абсолютно все.

Инерция мышления присуща людям определенного возраста, которые 30 лет подряд работают на производстве и точно знают, как выглядит процесс, считают, что его незачем менять. А есть люди пассионарные, которым интересна концепция цифровизации и хочется попробовать что-то новое. Не потому что их заставляют — это внутренняя потребность инженера. И у него есть аргументы — можно сделать быстрее, добавить уникальную форму, повысить КПД и перевести все это на язык цифр. Это правильный подход — если не развиваться, начинается деградация. Стоять на месте и процветать невозможно.

Когда к нам обращается скептичный заказчик — честно говорим, что у нашего технологического процесса есть ограничения. Но мы показываем и то, как он сможет выиграть. Предлагаем свои решения — вместо пяти отдельных элементов оптимизируем их в один, бесплатно печатаем несколько тестовых примеров. Если им не подошло — ничего страшного, они получили опыт, а мы новую коммуникацию.

Информационная составляющая сейчас начинает развиваться быстрее и производство будет подтягиваться. А 3D-печать будет ключевой сферой, потому что другим образом эти сложные эффективные изделия просто не получить. Те заказчики, которые игнорируют эту сферу — будут в проигрыше и понесут убытки. Это утрированная и пессимистичная картина мира, но лучше посмотреть правде в глаза.

«многие обращаются с банальным вопросом: «У нас есть вот такое изделие, мы хотим его напечатать»»

«многие обращаются с банальным вопросом: «У нас есть вот такое изделие, мы хотим его напечатать»»

— А что еще мешает объединить аддитивные технологии и массовое производство?

— Я не хочу сгущать краски, но всегда на стороне заказчика остается аппарат руководства, который, несмотря на мнение инженера и его инициативу, может решить, что у них нет ресурсов. Аддитивное производство дорогое, поэтому оно распространено тем, что облегчение и оптимизация конструкций дает прямую экономическую выгоду — это, например, авиакосмическая отрасль. А те, кому аддитивное производство не приносит прямую выгоду здесь и сейчас, — не внедряют ее, ведь пока всех все устраивает.

— Как совместить традиционное производство и 3D-печать?

— Если мы проследим, как шли научно-технические революции и как это было связано с производством, — сначала ремесленники делали все в единичном экземпляре под заказ. Потом появились первые станки, производство расширилось. Начали делать продукцию в запас, чтобы можно было на рынке продавать ассортимент. Когда мы перешли на конвейер, производство стало массовым и унифицированным. Это удешевляет продукцию — проще сделать одну форму и 10 тыс. идентичных копий. Но мы развиваемся, ускоряется процесс цифровизации, появляется много вычислительных мощностей, развивается оптимизация и компьютерная симуляция технологических циклов.

Еще есть концепция о дальнейшем развитии общества — изменение технико-экономических формаций приводит к тому, что и уклад жизни людей меняется. В самых развитых обществах уже развивается экономное обращение с ресурсами — это все очень хорошо ложится на 3D-печать. Нам не нужно печатать тысячи одинаковых изделий в надежде, что заказчик их купит. Он приходит со своим кейсом и не ждет три года, пока мы подготовим инфраструктуру и сделаем то, что ему нужно. Счет идет на недели и месяца.

Поэтому печать станет органичной составляющей производства и найдет свое место внутри него. При этом печатать некоторые вещи все равно будет бессмысленно — не надо печатать листовые конструкции, это неэкономно и сложно. А сложные и уникальные изделия проще напечатать и получить максимум эффективности.

— На кого вы ориентируетесь, кто сейчас главный ориентир в этой сфере?

Сейчас лидерами отрасли считаются европейские и американские компании с многолетним накопленным опытом. Например, в Boeing и Airbus, Aston Martin или Ferrari не первый год внедряют аддитивные решения в свои продукты. Мы стараемся равняться на крупные мировые корпорации и обучаться у тех, кто стоит у истоков аддитивной отрасли.

Относительно недавно мы прошли обучение по международной программе, Additive Minds. Например, в рамках обучения демонстрировался ряд конструкторских исполнений. И тут человек, который не знает куда смотреть, увидит красивую картинку, а профессионал — классное решение, которое можно использовать в своей работе. Конечно, мы обращаем внимание на такие вещи и применяем их со своими изысканиями.

На российской арене тоже есть свои лидеры и «пионеры рынка», мы работаем с ними в коллаборации, в одной лодке. Обмениваемся решениями и идеями, иначе не выжить. Это прежде всего предприятия контура ОДК: ОДК-Сатурн, ОДК-Авиадвигатель и ОДК-УМПО.

— Что вы ждете в этой сфере в ближайшие 5–10 лет?

— В направлении печати металлами есть, я бы сказал, техническая ирония. Есть оборудование и ГОСТы, с которыми мы работаем. И мы видим очевидные вещи, которые можно улучшить или даже убрать, чтобы делать сложные изделия быстрее, дешевле и качественнее.

Но есть области, которые находятся за кругом нашего знания, но могут привести к самым радикальным переменам. Например, ускоренное развитие искусственного интеллекта приведет к тому, что весь комплекс печати возможно будет сжат до одного приложения, где будет считаться изделие и модель за счет алгоритмов будет все делать за человека. А сотрудники смогут потратить это время на дальнейшее развитие сферы. Я не футуролог, но мне кажется, что это очевидное изменение.

Случаются и неочевидные прорывы — например, кто бы мог подумать, что рост вычислительных мощностей из-за криптовалют, видеоигр и интерактивных развлечений поможет в расчете генетического кода?

Ильнур Шарафиев

Свежие комментарии